OEE – Introductions

OEE คืออะไร ?

OEE หมายถึง ประสิทธิผลของอุปกรณ์โดยรวม มันคือเทคนิคที่ถูกใช้ในการลดจำนวนการหยุดของเครื่องจักรในการผลิตโออีอี ได้ถูกอธิบายครั้งแรกโดยเป็นส่วนหลักของวิธีการในหัวข้อ TPM ในปี 1982 , TPM : Total Productive Maintenance คือหลักการที่ได้ถูกนำเสนอในปี 1971 โดย สถาบันบำรุงโรงงานของญี่ปุ่น การคำนวนหา OEE ไม่มีมาตรฐานว่าควรคำนวณอย่างไร ดังนั้นในการเริ่มต้นทำ ออีอี ต้องคุยกันก่อนถึงวิธีการคำนวณ

วัตถุประสงค์ของการวัดประสิทธิผลโดยรวมของเครื่อง

- ช่วยในการประเมินประเมินประภาพ และประสิทธิผลของเครื่องจักร

- นำมาใช้ในการปรับปรุงเครื่องจักรให้มีประสิทธิผลโดยรวมสูงสุด

Benefit

รวบรวมข้อมูลของเครื่องจักร เมื่อมีการหยุดเครื่อง สาเหตุการหยุดเครื่องมีอะไรบ้าง แต่ละสาเหตุเสียเป็นเวลาเท่าไร

รายงานในรูปแบบต่าง และวิเคราะห์แยกแต่ละสาเหตุ

สรุปผลผลิตตามวันที่ต้องการได้ และรายงานยอดผลิตเทียบกับแผนการผลิตประจำวัน

สามารถวิเคราะห์แนวโน้มปัจจัย ที่มีผลกระทบต่อโออีอี ในรูปแบบกราฟได้

สามารถค้นหาข้อมูลย้อนหลังได้อย่างรวดเร็ว

OEE คำนวณมาอย่างไร

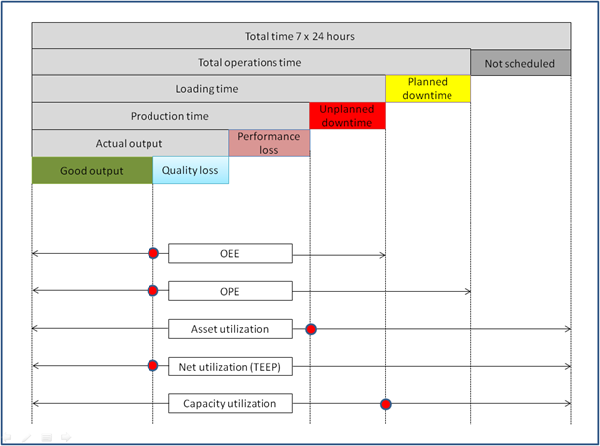

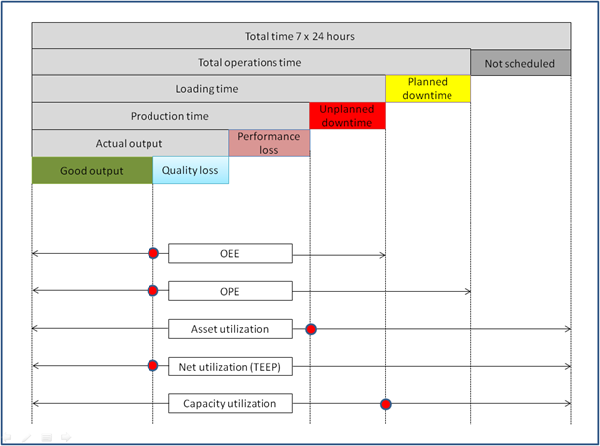

กราฟข้างใต้แสดงให้เห็นว่าแต่ละอย่างคำนวณมาอย่างไร

ที่มา : http://www.oeefoundation.org

การคำนวณ OEE

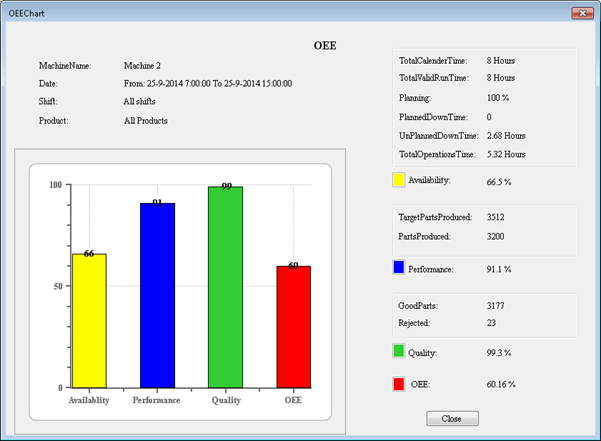

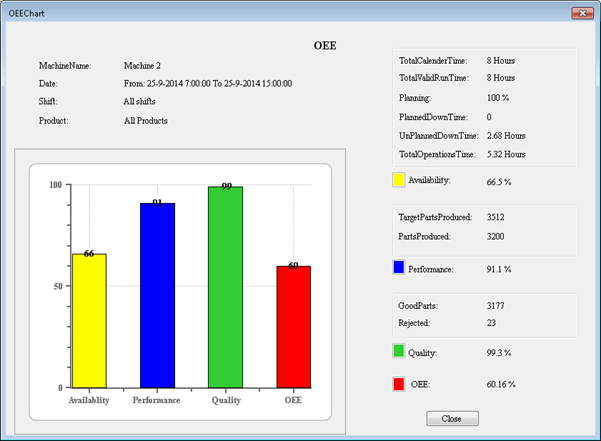

โออีอีประกอบด้วย 3 ส่วน: โดย OEE = Availability*Performance*Quality หรืออธิบายในอีกแบบว่า ผลิตภัณฑ์ของดีที่ผลิตได้/จำนวนผลิตภัณฑ์ที่คาดหวังว่าจะผลิตได้ในช่วงเวลาผลิต สำหรับการจัดกลุ่มผลิตภัณฑ์แต่ละชนิดกับเครื่องจะมีการกำหนดจำนวนผลิตภัณฑ์ที่คาดว่าจะได้ (อัตราเครื่อง) ในระหว่างการผลิตระบบจะบันทึกเวลาหยุดเครื่องทั้งหมด เมื่อสิ้นสุดการผลิตหรือระหว่างการผลิตทำการบันทึกจำนวนของดีและเสีย จากข้อมูลนี้สามารถคำนวณโออีอี ได้และด้านล่างนี้แสดงให้คุณเห็นตัวอย่างของการคำนวณ

การคำนวณ OEE

กราฟนี้แสดงถึงความสูญเปล่าที่เกิดขึ้นได้อย่างชัดเจน วิธีที่ดีที่สุดคือการเริ่มต้นการปรับปรุงอย่างต่อเนื่องซึ่งขึ้นอยู่กับหลายปัจจัย ตัวอย่างเช่น

ความพร้อมใช้งาน = เวลาในการผลิต / เวลาในการโหลด

ประสิทธิภาพ = เวลาที่ใช้จริง / เวลาการผลิต

คุณภาพ = ผลผลิตที่ดี / ผลผลิตตามจริง

ความสูญเปล่าเกี่ยวกับคุณภาพแสดงในรูปแบบของเวลาที่เสียไปกับการผลิตของออกมาแล้วเป็นของเสีย รายงานไม่ได้บอกว่าต้นทุนของเสียคือเท่าไหร่ ;

เมื่อลดการหยุดเครื่องการพิจารณาเชิงกลยุทธ์มีความสำคัญ ตัวอย่างเช่น ถ้าเครื่องจักรไม่มีคอขวดและการหยุดเครื่องส่วนใหญ่มาจากการไม่มีออเดอร์ คำสั่งเฉพาะที่ทำให้เกิดการหยุดเครื่อง (เปลี่ยนรุ่นการผลิต, เครื่องหยุดพักตามแผน) จะไม่ส่งผลต่อเวลาหยุดเครื่อง มันจะไม่ทำให้ค่าโออีอี ของเครื่องจักรเปลี่ยน ;

การเพิ่มขนาดล็อตผลิตจะเพิ่มโออีอี เนื่องจากคุณเสียเวลากับการเปลี่ยนรุ่นการผลิตน้อยแต่มันจะไปส่งผลเรื่องปริมาณสต๊อคในคลังสินค้าและสต๊อคที่มีปริมาณมากในคลังสินค้าส่วนใหญ่จะไม่ใช่เรื่องที่ดี

The best way to think about O E E in production is as a yardstick for measuring improvement. When you look at one production line, there are hundreds of variables that can affect efficiency. How do you work out what to change and what impact it will make to efficiency? After all, by improving a single element in one area, you might be causing inefficiencies further down the line.

That’s where O E E comes in. By looking at Overall Equipment Effectiveness, you can determine the performance of the operation, benchmark it, highlight areas to be improved, and make informed decisions. The more you improve your O E E score, the higher profits and lower manufacturing costs you achieve. In other words, O E E is more than a calculation – it’s a strategy for continuous improvement. It’s not enough to simply capture the data on O E E in production, you need to use the information to drive change.

When using O E E in production, it’s best used on a single piece of equipment or single production line. It’s not much help to calculate O E E for a whole plant, as it can only give you an approximate idea of equipment performance and not much more. O E E is far more valuable when used to measure the performance (and losses) on a specific piece of equipment or synchronised line. That way, when there’s a problem, you can see the breakdown of performance, availability and quality and can take steps to improve.